|

|

| Newsletter 86 - Octobre 2014 |

| Temps de lecture approximatif : 5 minutes |

|

|

|

|

- Corporatif

-

HISTOIRE DE BERALMAR 8/10 : 2009-13 – AUTOMATISMES

|

|

Un des principaux souhaits de l'entreprise depuis la fin des années 90 était de posséder sa propre gamme d'automatismes pour compléter son offre de fours, séchoirs et équipements de combustion. Les automatismes sont incontestablement les machines les plus complexes d'une usine céramique et le fait de développer ces technologies en partant de zéro comportait de nombreux risques.

Ce désir ancien est devenu réalité lorsque nous avons saisi la chance unique d'engager le groupe de professionnels dirigé par Cayetano Jiménez, avec une expérience inégalable et une réputation amplement méritée. Ainsi, le Département d'automatismes a vu le jour en 2009, apportant un immense savoir-faire à l'entreprise avec une vaste gamme d'appareils qui offrait toutes les garanties techniques.

BERALMAR est ainsi devenu un fournisseur complet, capable de fournir une ligne complète de fabrication de produits céramiques à partir du moulage avec sa propre technologie comprenant des automatismes de coupe, chargement de séchoir, séchoir équipé, déchargement de séchoir et empilage de wagons, manutention des wagons, four tunnel équipé, désempilage de wagons, palettisation, empaquetage, etc., à l'exception logique des machines de préparation des terres et de moulage.

Cette approche a permis d'accélérer les commandes de lignes complètes. Ainsi, pendant cette période, BERALMAR a convenu de l'installation de 4 lignes complètes qui ont rapidement consolidé le nouveau Département d'automatismes dans la structure de l'entreprise :

- BRIQUETERIE TIMADANINE II (Adrar, Algérie) : ligne complète avec séchoir semi-continu modèle MESTRAL et four tunnel modèle PRESTHERMIC pour 900 t/jour de blocs céramiques.

- ARBAN (Krasnoïarsk, Russie) : ligne complète avec séchoir à chargement direct sur wagon modèle LEVANTE et four tunnel modèle PRESTHERMIC pour 200 t/jour de briques pleines.

- BRIQUETERIE AMRAOUA (Tizi Ouzou, Algérie) : ligne complète avec séchoir semi-continu modèle MESTRAL et four tunnel modèle PRESTHERMIC pour 330 t/jour de blocs céramiques.

- SEKRA (Novotcheboksarsk, Russie) : ligne complète avec séchoir semi-continu modèle MESTRAL et four tunnel modèle PRESTHERMIC pour 200 t/jour de briques de parement vitrifiées à alvéoles et de pavés massifs, avec les quatre faces biseautées.

Suite à la création de ce nouveau Département et au développement des techniques de montage et de mise en marche des automatismes nécessaires, le nombre d'employés de BERALMAR a considérablement augmenté. Fin 2013, l'entreprise comptait 60 employés.

|

|

|

|

|

|

-

TREIZIÈME PARTIE DU TRAITÉ SUR LE SÉCHAGE ET LA CUISSON

Cette treizième publication comprend le chapitre 1.12, qui correspond au traité de séchage :

Chapitre 1.12 : Types de générateurs de chaleur.

1.12.1: Générateurs d'air propre.

1.12.2: Générateurs d'air avec gaz de combustion.

Nous espérons que nos lecteurs trouveront ce chapitre intéressant.

|

|

|

|

|

|

-

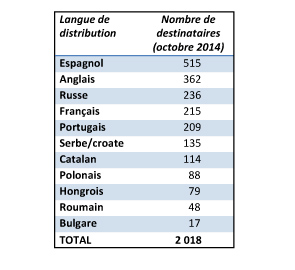

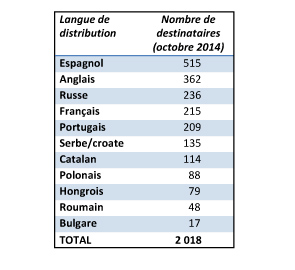

LA NEWSLETTER DE BERALMAR DÉPASSE LES 2 000 LECTEURS

|

| Newsletter nº68 en russe – février 2013 |

|

La newsletter mensuelle de BERALMAR a franchi un nouveau cap en septembre car, pour la première fois, elle a été distribuée à plus de 2 000 professionnels du secteur.

Le succès de la newsletter de BERALMAR reposent essentiellement sur deux éléments :

- Le fait qu'elle soit distribuée en 11 langues la rend très accessible.

- Sa simplicité : chaque publication mensuelle comporte entre 4 et 7 articles et doit pouvoir être lue en 5 minutes maximum.

La newsletter de BERALMAR est distribuée depuis septembre 2006 et a prouvé qu'elle était un outil efficace pour diffuser l'actualité de notre organisation. Elle sert également de source d'informations pour les magazines du secteur, qui se réfèrent souvent aux articles de la newsletter dans leurs publications.

Voici les chiffres de la newsletter au moment de la rédaction de ce numéro :

- 86 numéros mensuels publiés.

- 474 articles.

- 11 langues.

- 2 018 destinataires.

|

|

|

|

|

|

-

BERALMAR AU CONGRÈS « CLAYTECH » AU ROYAUME-UNI

BERALMAR participera à la prochaine édition du congrès CLAYTECH qui se déroulera le 20 novembre au Stafforshire County Showground à Stafford (Royaume-Uni).

CLAYTECH est un congrès annuel organisé par l'association britannique International Clay Technology Association. Il s'agit du principal événement de l'industrie céramique au Royaume-Uni et BERALMAR y participera pour la première fois.

BERALMAR disposera de son propre stand pour CLAYTECH 2014 et organisera une discussion intitulée « L'utilisation des technologies de combustion alternatives », un sujet qui correspond au thème principal du congrès de cette année (« Working smarter »), grâce auquel les organisateurs souhaitent encourager les conférenciers à traiter des thèmes en lien avec l'efficacité énergétique et l'économie d'énergie.

|

|

|

|

|

|

- Nouveautés et réalisations

-

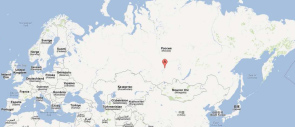

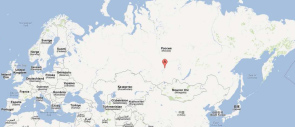

MISE EN SERVICE D'UNE NOUVELLE USINE EN RUSSIE

|

| Emplacement de la nouvelle usine en Sibérie |

|

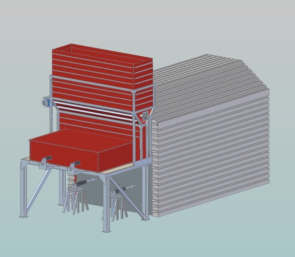

| Générateur de chaleur à combustibles solides mod. GBS/2000 |

|

| Séchoir de charbon |

|

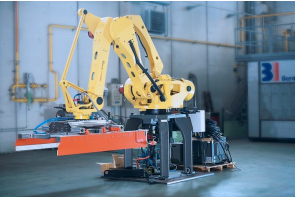

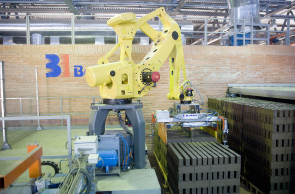

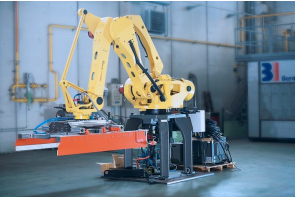

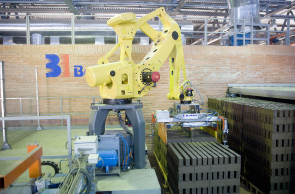

| Empilage direct sur wagon à l'aide de robots. |

|

| Moulin de l'installation PROMATIC |

|

| Zone de cuisson du four. Le charbon minéral est le seul combustible utilisé dans ce processus |

Ces dernières semaines, BERALMAR a terminé la mise en service d'une nouvelle usine à Kansk, près de Krasnoïarsk (Sibérie, Russie), pour ARBAN, important groupe industriel local.

Pour ce projet, BERALMAR a fourni :

- Tous les mécanismes de coupe.

- Empileuse et désempileuse de wagons.

- Séchoir modèle LLEVANT.

- Four tunnel modèle PRESTHERMIC.

- Appareils de contrôle MICROBER et MICROSEC.

Cette nouvelle ligne de production a une capacité de 30 millions de briques pleines par an et est caractérisée par les deux éléments suivants :

1. Le charbon minéral est le seul combustible utilisé dans tous les processus de production. En raison de son taux d'humidité élevé au départ, il a fallu fournir un trommel de séchage pour le charbon, qui est ensuite transporté au générateur de chaleur à combustibles solides puis à l'installation de cuisson PROMATIC.

2. Le séchoir est à chargement direct sur le wagon du four, un processus qui apporte les avantages suivants :

- Un investissement modéré dans les automatismes, puisqu'il suffit d’empiler les wagonnets après le moulage et de les désempiler après la cuisson.

- Une grande efficacité énergétique, étant donné que le séchoir fonctionne 24 heures sur 24, 7 jours sur 7, afin de bénéficier à tout moment de la récupération de la chaleur du four, et aussi parce que les wagonnets mettent moins d’une minute pour sortir du séchoir et entrer dans le four, empêchant ainsi la réabsorption d’humidité typique des autres séchoirs, sans qu’un préfour ne soit nécessaire.

- Diminution des arrêts de production et d’entretien. Les automatismes sont généralement responsables de presque toutes les interruptions de production, un problème qui est minimisé par la présence limitée d’automatismes dans ce type de séchoirs.

- Gestion facile des variations du volume de production. Le four et le séchoir fonctionnant en continu, les variations de production sont aussi simples qu’augmenter ou diminuer les temps d’avance des wagonnets, une tâche beaucoup plus simple qu’avec d’autres types de séchoirs, où les variations de production du séchoir et du four sont des opérations différentes qui doivent être réalisées distinctement.

- Moins de personnel. La simplicité de ce type d’installations implique un besoin moindre de ressources humaines, étant donné le nombre inférieur d’équipement à entretenir et le fait que le four et le séchoir fonctionnent comme une seule unité.

Toutes les caractéristiques et les vertus de cette ligne de production tendent vers un objectif : minimiser les dépenses en énergie et, ainsi, optimiser la compétitivité de la nouvelle usine. La faible consommation énergétique du séchoir à empilage direct sur les wagons du four, l'efficacité du four hermétique PRESTHERMIC et le fait d'utiliser exclusivement du charbon minéral comme combustible pour tous les processus font de cette ligne de production un exemple parfait d'efficacité énergétique associée à l'utilisation d'un combustible de faible coût.

|

|

| Désempilage et formation de palettes à plastifier |

|

|

| Sortie du four |

|

|

|

|

|

|

|

www.beralmar.com | Préférences bulletin | Désabonnement de notre bulletin | Avertissement légal

Beralmar Tecnologic, S.A. | Avda. del Vallès, 304 | E-08227 Terrassa (Barcelona) | T. +34 937 312 200 | info@beralmar.com

|