Nouvelles

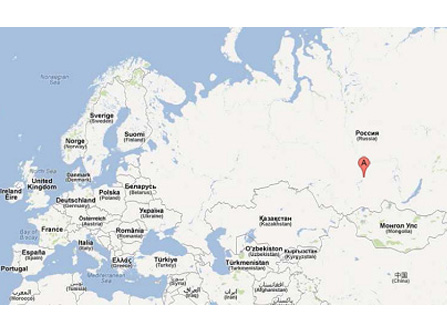

Nouveau projet en Russie (28 juin 2012)

BERALMAR a été chargée d’un nouveau projet d’ingénierie pour la construction d’une usine avec une production de 200 tonnes par jour de blocs céramiques à Krasnoïarsk (Sibérie, Russie) pour l’important groupe industriel local ARBAN.

Concrètement, l’approvisionnement de BERALMAR dans cette nouvelle usine se compose d’un four tunnel PRESTHERMIC équipé d’une installation de cuisson à coke de pétrole système MICROMATIC, un séchoir de chargement de produits humides LLEVANT et tous les automatismes de l’usine : coupe, déplacement des wagonnets du four et du séchoir, puis chargement et déchargement de wagonnets à l’aide de robots.

Le coke de pétrole sera le seul combustible utilisé dans le four et, en définitive, dans toute l’usine puisque le séchoir LLEVANT utilise comme unique source de chaleur la récupération du four, de sorte que nous parlons d’une usine ayant une consommation énergétique extrêmement faible.

Les grandes vertus des séchoirs de chargement de produits humides sont :

+ info:

Concrètement, l’approvisionnement de BERALMAR dans cette nouvelle usine se compose d’un four tunnel PRESTHERMIC équipé d’une installation de cuisson à coke de pétrole système MICROMATIC, un séchoir de chargement de produits humides LLEVANT et tous les automatismes de l’usine : coupe, déplacement des wagonnets du four et du séchoir, puis chargement et déchargement de wagonnets à l’aide de robots.

Le coke de pétrole sera le seul combustible utilisé dans le four et, en définitive, dans toute l’usine puisque le séchoir LLEVANT utilise comme unique source de chaleur la récupération du four, de sorte que nous parlons d’une usine ayant une consommation énergétique extrêmement faible.

Les grandes vertus des séchoirs de chargement de produits humides sont :

- Un investissement modéré dans les automatismes, puisqu'il suffit d’empiler les briques sur les wagonnets immédiatement après le moulage et de les désempiler à la fin de la cuisson.

- Une grande efficacité énergétique, étant donné que le séchoir fonctionne 24 heures sur 24, 7 jours sur 7, afin de bénéficier à tout moment de la récupération de la chaleur du four, et aussi parce que les wagonnets mettent moins d’une minute pour sortir du séchoir et entrer dans le four, empêchant ainsi la réabsorption d’humidité typique des autres séchoirs, sans qu’un préfour ne soit nécessaire.

- Diminution des arrêts de production et d’entretien. Les automatismes sont généralement responsables de presque toutes les interruptions de production, un problème qui est minimisé par la présence limitée d’automatismes dans ce type de séchoirs.

- Manœuvre facile des variations du volume de production. Le four et le séchoir fonctionnant en continu, les variations de production sont aussi simples qu’augmenter ou diminuer les temps d’avance des wagonnets, une tâche beaucoup plus simple qu’avec d’autres types de séchoirs, où les variations de production du séchoir et du four sont des opérations différentes qui doivent être réalisées distinctement.

- Moins de personnel. La simplicité de ce type d’installations implique un besoin moindre de ressources humaines, étant donné le nombre inférieur d’équipement à entretenir et le fait que le four et le séchoir fonctionnent comme une seule unité.

+ info: